製造方法

徹底した品質管理と独自の技術で、

高品質な製品をつくる。

高品質な製品をつくる。

成型から乾燥、選別、梱包まで。

製品の製造から出荷までの流れを各工程ごとにご紹介します。

製品の製造から出荷までの流れを各工程ごとにご紹介します。

01

MOLDING

成型工程

厳選された素材を熟練の技術で成型します。すり身に調味料等を加え、練り肉を作成し成型機を通します。その後、規定の長さに切断され、必要に応じた加熱作業を行います。加熱されたカマボコを冷却し、凍結庫内にて凍結を行います。

原料解凍

混練

成型

加熱

整列

エアードライ

フリーズドライ

マイクロ波乾燥

02

DRYING

乾燥工程

凍結されたカマボコを薄く裁断し、乾燥を行います。エアードライ機に入れ、熱風で乾燥させます。材料を浮遊流動させて乾燥させるため、乾燥ムラ、付着、形の崩れはほとんどありません。乾燥後は比重選別機を通して裁断不良の除去を行い半製品として保管します。

解凍

裁断

流動式一次乾燥

ロータリー式二次乾燥

風力選別

仮梱包

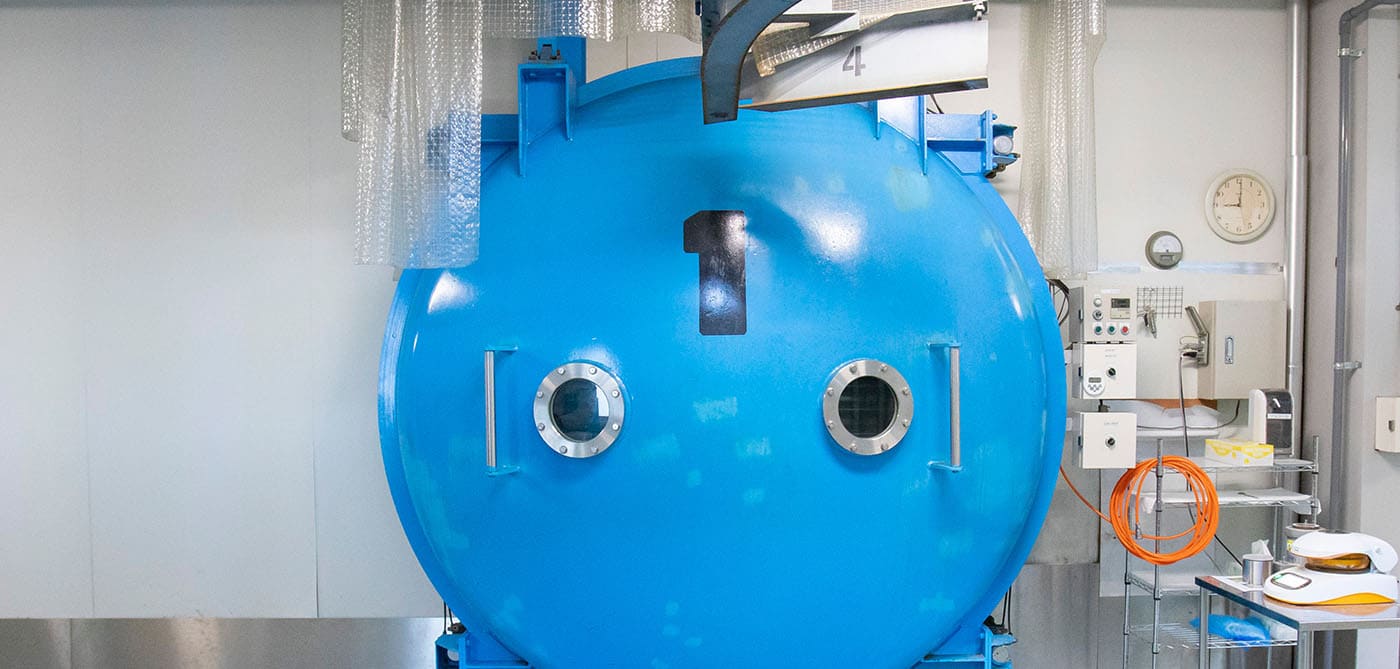

02

DRYING

乾燥工程

凍結されたカマボコを薄く裁断し、乾燥を行います。フリーズドライ機に入れ、真空凍結乾燥を行います。フリーズドライは、凍結した材料を真空かつ低温下で昇華乾燥させるため、熱風乾燥と比べて香りや栄養素が失われにくいのが特長です。乾燥後は比重選別機を通して裁断不良の除去を行い半製品として保管します。

解凍

前処理

予備凍結

真空凍結乾燥

釜だし(製品により調湿)

仮梱包

02

DRYING

乾燥工程

凍結されたカマボコを薄く裁断し、マイクロ波加熱機に入れて乾燥を行います。マイクロ波が食品の中心まで伝わり、急速に発熱・蒸発させることで、食品内部の水分があった部分に隙間ができるので、食感が軽く、復元性のよい製品となります。乾燥後は比重選別機を通して裁断不良の除去を行い半製品として保管します。

成型

焙焼

マイクロ乾燥

裁断

冷却

仮梱包

03

SELECTION

選別工程

目視選別で半製品の中から不良品を除去し、機械選別に移行します。割れや欠け、目視で除去できないような小さい異物や異種製品の混入がないかを入念にチェックし、除去を行います。

目視選別

振動ふるい

金探検査

x線検査

色彩選別機

コンベア選別

04

PACKING

梱包工程

内装袋にカマボコを充填し、計量を行ったあと、袋の上部をヒートシールで密封します。最後に製品を梱包して保管し、発注に応じてお客様のもとに出荷されます。

内装梱包

外箱梱包

出荷